1 耐热聚乙烯(PE-RT)的介绍

耐热聚乙烯的英文名称为Polyethylene of Raised Temperature resistance,缩写为PE-RT,耐热聚乙烯(PE-RT)管材专用料最先由美国的陶氏化学公司于2002年3月生产,牌号为DOW2344。后来陶氏化学又开发出牌号为DOW2388管材专用料;这是一种性能比DOW2344管材专用料更为优良的PE-RT专用料。

1.1 PE-RT耐热原理

PE-RT是乙烯和辛烯的共聚产物。在分子结构上它的主链是由线性聚乙烯构成,而辛烯的较短,分子链构成其支链,在聚合反应中对聚乙烯分子链上支链的数目和分布进行适度控制,使其具有耐热性能和优良的耐长期静压能力。当聚合物分子在高温高压下承受较大应力时,辛烯分子的延展吸收了部分能量,防止晶格破坏。通过合理的分子设计使辛烯单体在聚合物分子内均匀分布,使聚合物分子受力均匀并且通过控制其数量提高了热稳定性和长期耐压性能,这就是PE-RT具有高耐热性能的根本原因。

1.2 PE-RT管材的优点

优异的长期静液压性能:不需交联便能在高温高压下呈现优异的长期静液压性能;优异的抗冲击性能:PE-RT管的脆化温度很低,可以在-70℃以上的环境下使用,可以自由的任意弯曲,而且不必采用过大的曲率半径;优异的柔韧性:在管道弯曲处的应力能很快得到释放,其特有的“应力松驰性能”和热熔连接方式可减少质量事故;优于PB或PP-R的热传导性:PE-RT的热传导系数为0.4w/m.K,远高于PP-R的0.22 W/m.K和PB的0.17 w/m.K,在采暖应用中可以提高热传导效率;可回收性:在生产过程中产生的废弃边角料和不合格的管材和管件均可再次加工利用,不会对环境造成污染;连接方便:PE-RT管除可以采用专用配件连接外,还可以采用热熔连接,施工安装、修补方便[2];产品质量容易得到保证:目前全世界仅五家公司生产PE-RT管道专用料,都通过了有关标准的认可,它不需要进行后期处理,质量更加容易得到保证;价格适中,易于加工:PE-RT原料的价格基本上与PPR的价格持平,是PB原料价格的40%左右,一般单螺杆挤出机都可以塑化,生产设备基本上可以和PPR生产设备兼容,有利于产品切换。但这也给造假提供了便利,需要各生产企业和国家相关部门多监督和规范市场。

2 影响产品质量的因素

2.1原料

PE-RT管材性能主要由原材料自身来提供,因此决定产品质量的关键因素就在于管材专用料的质量,要确保PE-RT管材优质的性能必须选用经过国际管道认证机构Kiwa-Gastec认证的原料,目前市场常见的PE-RT专用料,有韩国SK化学公司开发的DX800的PE-RT管材专用料,韩国LG化学公司开发的SP980管材专用料,韩国大林公司开发出的XP9000管材专用料,荷兰巴塞尔公司开发的4731B管材专用料等。 其中2344、DX800、SP980、XP9000属于Ⅰ型料,2388、4731B属于Ⅱ型料,并且4731B属于高密度聚乙烯。

2.2 挤出机

具备了优质的原料,还必须结合相适宜的挤出设备,目前PE-RT管材的挤出设备为单螺杆挤出机。挤出机螺杆的长径比选择应在30以上,螺杆、料筒必须由专用合金制成,流道表面需经过特殊涂覆处理,防止塑化过程中粘料,在高温高压条件下引起分解,造成焦料形象质量。

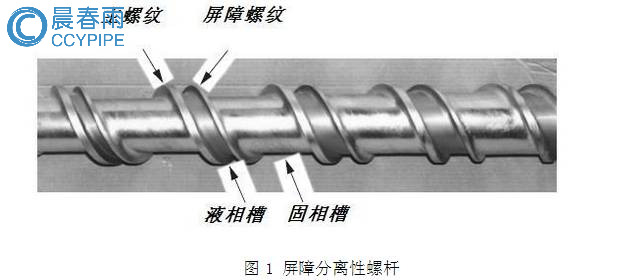

由于PE-RT管材市场发展迅猛,发展潜力巨大,不少设备厂家都推出了PE-RT专用挤出设备,也有一些厂家为扩大产品竞争力推出PE-RT/PPR兼容机。作为PE-RT的生产最好采用专业的挤出设备,PE-RT原料虽然耐热但在挤出过程中,也可能因高温出现受热分解的现象,原料的熔体质量流动速率也会发生变化,而且在融化过程中会产生气泡。如果挤出机背压较低,气泡不能顺利从进料口排出,产品有可能不够密实,会含有气泡,这将进而影响管材的承压能力,造成质量隐患。目前主要采用BM屏障型螺杆(如图1),可促使PE-RT物料在压缩段实现固液分离。合理的选择挤出机可以实现低温、快速挤出的目的,从而使原料的优异性能完全转移到管材上来。

2.3 工艺

有了优异的原料,合适的挤出设备,还必须找到合理的加工工艺,合理的工艺不仅能保证原料的优异性能完全转移到管材上来,而且还能保证快速的挤出,挖掘设备的潜力,提高产能。合理的挤出工艺主要体现在温度的设定、主机转速和牵引速度的选取及定型箱真空度等方面的确定。

(1)温度的设定:一般料筒一区为加料段,温度不能太高否则影响下料,温度太低又不利于压缩段的压缩塑化,故一般设定为160℃左右,下料口应有冷却水冷却,下料口温度最好不要超过50℃。料筒二区、三区为压缩段、均化段,需要提供较多的热量使料加快塑化,但温度又不能太高,长时间高温会使物料在高温和高剪切力下分解,给质量造成隐患,一般设定170℃~185℃左右。四区为均化混炼段,在此区物料基本已经塑化完全,不需要太多的热量,一般设定180℃左右,使料流进一步塑化。连接体合流芯,由于流道变窄,压力、摩擦力较大,产热也多,为保证料流顺利通过,温度设定在200℃左右。物料通过合流芯后再次分流,为保证料流的顺畅和塑化的质量,温度一般设定在200℃~210℃之间。口模区为了保证管材良好的外观和消除熔接痕口模温度一般设定在220℃左右。此温度设置仅做参考,不同的设备对温度要求不完全一样。总之,一个原则在满足生产的前提下尽量采用低温挤出,最大程度减少原料在熔融和塑化过程中分解。

(2)主机转速和牵引速度设定:主机的转速和牵引速度两者都可以独立调节管材的壁厚但也是一对联系很紧密的工艺条件。两者的比值称为速比,是挤出工艺中很重要的一个工艺。管材不同的规格、系列对应不同的壁厚,所要求的速比不同,但对同一台主机和同一副模具来说,即使管材的规格、系列相同,如果选取的口模、芯棒、定径套的尺寸不同,则速比也略有差异。所以实际生产中的速比要根据实际情况而定。企业为获取最大产量一般希望主机转速保持在最高转速,建议不要使主机完全满负荷的运转,最高应为额定转速的90%~95%,因为满负荷运转不单单是会严重缩短设备的使用寿命,还会造成生产不必要的麻烦,因为生产总会有波动,如果壁薄了,主机加不上去,就必须降低牵引速度,由于PERT管材是盘卷,需要用喷码机印字控制长度,这样势必需要调节喷码机的设置,比较繁琐,所以生产中壁厚波动最好调节主机转速,固定牵引速度。

(3)真空度的设定:定型真空的选取也非常重要,定型真空的大小可以调节管材的外径,外径小加大真空度,外径大减小真空度。真空度过大会增加阻力和产品内应力,不利于高速挤出和保证产品性能,过小又会造成外观差,尺寸不合格,因此一般真空度选取应为-0.01MPa~-0.02MPa。

2.4 模具

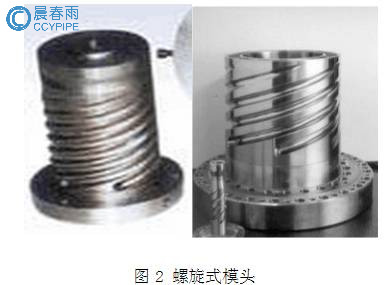

PE-RT模具应该选择专业的模具,材质应选用专业合金,流道应有特殊镀层防止粘料。目前国内外大多用螺旋式模头(如图2)。此模头的作用为,使物料首先通过分流梭,分成多股,然后通过螺旋分流体进一步压缩均化,最后使物料进入由芯棒与口模组成的成型流道,形成管坯挤出,料流在分流和汇合中,达到高度均质塑化和融合,使熔体具有优良均匀的性能,在管坯成型过程中保证聚合物分子链不沿纵向取向,保证产品性能的均一。

2.5定径套

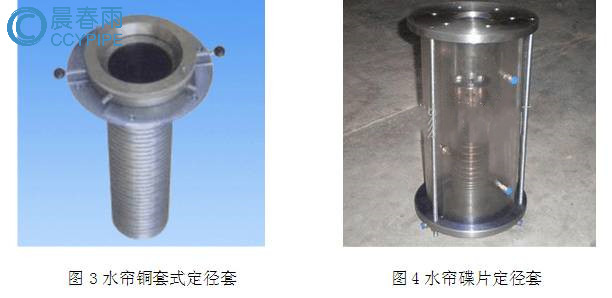

因为定径套的结构、加工精度及冷却方式对PE-RT管材实现均匀冷却,减少管材内应力的和光亮的外观等质量非常重要,所以PE-RT管材的冷却定径部分结构不同与其它管材的定径结构。目前较广泛应用的是水帘铜套定径套(如图3)和水帘碟片定径套(如图4),水帘铜套式定径套价格低,结构简单,维护方便,冷却效果也不错,但管材外观稍差,光泽度较低,并且管材通过时阻力也大,不利于高速挤出。所以目前PE-RT管的生产,应用比较多的是采用水帘碟片式定径套,其价格较高,结构复杂,维护比较困难,但冷却效果好在管坯进入定径套前对其进行水环预冷却,另外,也防止物料粘附在定径套入口,造成阻塞,管坯再进入定径套内部与冷却水充分接触,冷却效果较好,光泽度较高,并且与碟片的实际接触面积较小,阻力也小,可以实现高速挤出。

2.6冷却水

冷却水质的好坏,水压的稳定性及水温的高低,直接影响生产的稳定性,决定冷却的速率、晶型的成型和应力的产生,定径套中的水环稳定程度决定产品壁厚的偏差,生产缺陷的形成等质量因素。因此,实际生产中冷却水质要好,水环中的水要单独由高位水箱(如图5)提供稳定的水流和压力,水温要尽可能的低并保持较快的循环速度。

3 影响产量的因素

3.1主机

根据PE-RT管材料特点,为加大挤出量和良好的塑化程度,螺杆长径比要求相对较大,一般选用螺杆直径大于60mm,长径比大于30的BM型螺杆;加料段机筒采用独立衬套结构,冷却介质冷却,内表面轴向开槽,这些结构有助于提高加料段的输送效率;螺杆机筒材料选用优质合金,表面进行特殊处理,加强硬度,防止粘料;挤出机采用高扭矩输出,齿轮为特殊合金特殊热处理而成,降低了噪音与热损耗;挤出操作采用先进的控制系统,才能保证PE-RT的稳定、安全、高速挤出。

3.2模具

模体选用梅花8流道分流螺旋体式模头,合理的模头压缩比和口模、芯棒平直段长度,能够保证挤出量的同时,达到理想的塑化程度并有效避免了熔体破碎和严重出模膨胀现象的发生。模体温度的精确控制也很重要,应配备大功率加热圈和设计模体内孔散热通道,保证在高速挤出的同时,实现温度的精确控制,防止塑化不良或过度受热分解。

3.3 高效定径冷却系统

(1)定径套采用自然预冷加水帘预冷结构和蝶片式相结合的定径方式,设定合适的真空度,不仅使管胚与定径套贴合紧密,又避免了熔融物粘模、管坯被刮伤的现象,从而使摩擦阻力减小,使冷却速度加快,确保了管材在高速生产中尺寸的稳定性和圆度。

(2)真空定性箱的大小、长短也决定生产速度的快慢,较低的水温,较大的冷却水供应量和较长的冷却长度等都有利于快速的生产 ,一般为达到更快的生产速度,可以再添加1~2节冷却水箱,高速生产线的冷却水箱总长度一般都会超过10米。

3.4 牵引机

目前牵引机的应用主要是履带式,也有少许皮带式。履带式压力较大,牵引均匀,使用寿命长等优点,但高速生产时,如果速度调节不当,会产生共轭效应,影响产品外观质量。皮带式牵引机,牵引比较平稳,不会产生共振现象,比较适合PE-RT的挤出。

4 生产中应注意的问题

4.1螺杆、模体定期清理:由于原料的本身原因,合成时产生的小分子物质、造粒时添加的助剂在加工时会析出一部分,由于单螺杆没有自洁作用,所以析出物会粘附在料筒、螺杆和模体流道表面,一则影响加热效率,浪费能源;二则长时间处在高温高压环境中会分解,焦化最后碳化,形成小黑点进入管材影响管材的性能与外观。所以建议生产3~4个月清理一次螺杆、料筒、模体。

4.2 水路、定型箱喷淋定期清理:通常所用的冷却水为循环水,长时间的使用势必会产生不少污垢和混进去杂质,即使水路有过滤网也难完全过滤除去,生产周期长了,水路会不畅,喷淋会有一定的堵塞,影响水压的稳定和冷却效果,造成生产的不稳定。所以建议根据水质的好坏定期清理。

4.3 口模、芯棒定期清理:长时间生产,口模、芯棒上会粘附不少析出物,会造成产品内外壁凹线,影响产品外观及内壁质量。所以建议根据实际情况定期清理,一般2~3天清理一次。

4.4 保温时间注意事项:开机保温时间视模具大小而定,一般最长不超过1.5小时,保温时间过长容易产生焦料,保温过短塑化差,影响产品质量。

5 PERT管材生产过程中疑难杂症如何解决

1.管子表面有焦迹 可能原因是机身或机头温度过高;机头和过滤器没清洗干净;粒料中有杂质;原料热稳定性差或热稳定剂量过少;控制温度仪表失灵。 2.管材表面有黑色条纹 可能原因机头温度过高,过滤器没清洗干净。

3.管材表面无光泽 可能是口模温度过低或过高。

4.管材表面有皱纹 可能是口模四周温度不均匀;冷却水太热;牵引太慢。

5.管材内壁毛糙 可能是芯棒温度偏低;机身温度过低;螺杆温度过高。

6.管材内壁有裂纹 可能是料有杂质;芯棒温度过低;机身温度低;牵引速度过快。

7.管内壁有凹凸不平 可能螺杆温度过高;螺杆转速太快。

8.管内壁有气泡 可能料受潮了。

9.管壁厚度不均 可能口模,芯模没有对正;机头温度不均匀;牵引不稳定;压缩空气不稳定。

10.管材弯曲 可能管材壁厚不均;机头四周温度不均匀;机头冷却槽,牵引切割中心没有对正;冷却槽两端孔不同心。

11.制品发脆 可能机身塑化程度不够;螺杆转速太快;机头温度太低;树脂粘度过高。

12.管材纵向或横向收缩大 可能定径套与口模内径的径向差大(横向);牵引速度偏高(纵向)。

13.突然出料慢 可能螺杆加料段温度高;机身进水;机头溶体压力小。

6 结束语

影响产品质量和产量的因素还有很多,本文只是根据经验,对其主要因素进行分析和探讨,实际生产中因生产条件不同,还会有新的问题出现,需要根据具体的实际情况进行解决

晨春雨管道生产厂家(029-36688587)主营生产批发:西安pe管材管件,西安PVC给排水管,西安ppr冷热水管,西安耐热聚乙烯管批发厂家,西安管,西安HDPE双壁波纹管,欢迎新老客户来电洽谈合作.